一般に、日々繰り返し行われる業務は、その業務手順をあらかじめ定義することで自動化、高速化、効率化される。では、想定外の事象、例外的な処理、あるいは半定型的な業務プロセスの場合はどうなるのか。多くの場合、例外的な処理は、他の例外処理を誘発し、こうした業務間、担当者間の連携の悪さが、組織や企業全体のパフォーマンスを大幅に低下させることになる。

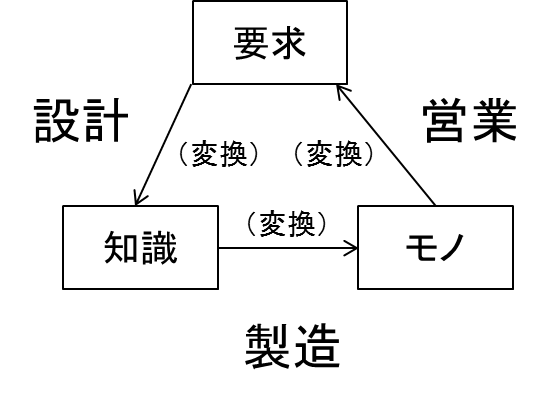

さまざまな情報が錯そうする製造現場の場合を考えてみよう。製造現場では、こうした例外的な事象に常に備える必要があり、情報の連携がスムーズであり、必要な情報をタイムリーに相手に伝えることができれば、比較的短時間に解決するはずである。しかし、実際には、必要な情報が必要なときに必要な場所になく、混乱が日常化している現場を多く見かける。これは、情報を作る側と情報を利用する側とが“つながっていない”ことにそもそもの原因がある。

“ITカイゼン”とは、こうした組織がかかえる根本的な問題を解決するためのアプローチであり、ボトムアップなやり方で情報の流れをカイゼンし、結果として組織の競争力を高める取り組みである。キーワードにITが含まれるため誤解されやすいのだが、これは、ITをカイゼンすることを意味しているのではなく、また、必ずしもITでカイゼンする必要もない。

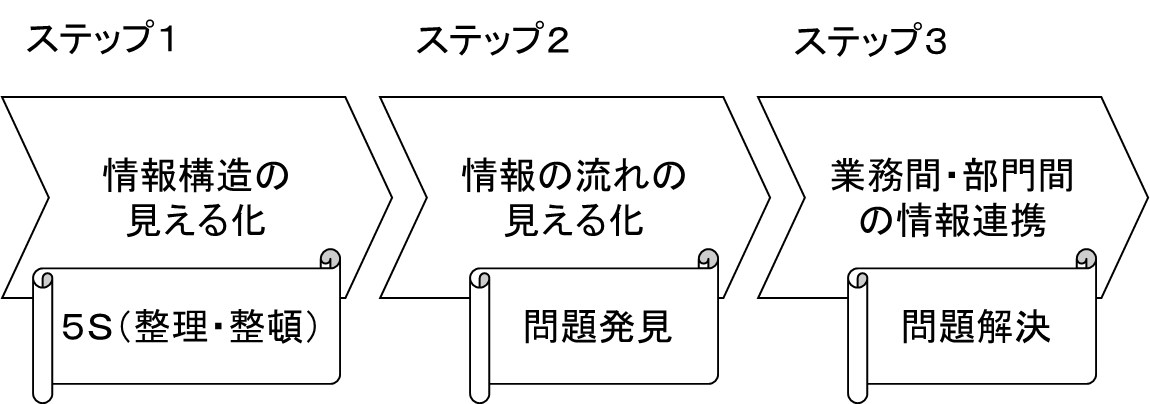

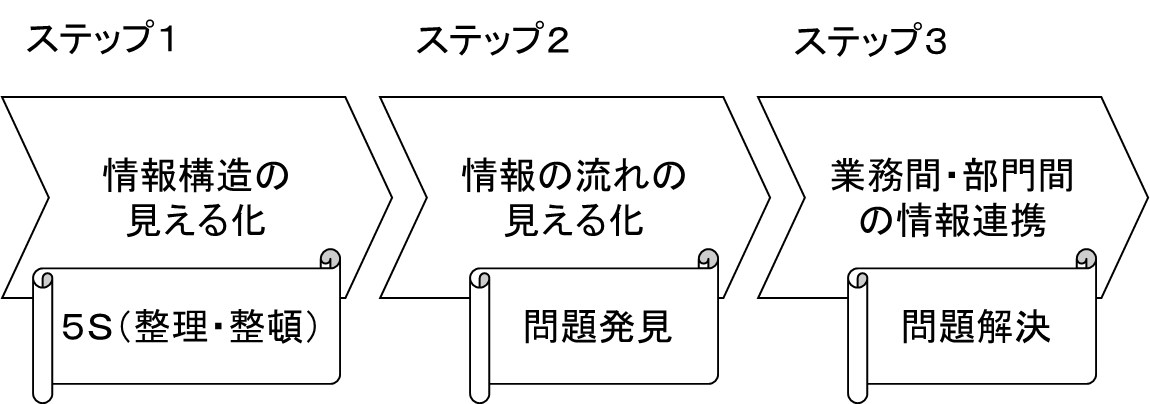

ここで、ボトムアップであるということは、業務に精通した担当者の目線で、業務の連携、情報の連携の仕方を徹底的に見直しカイゼンすることを意味する。これは、広い意味での情報システムを、担当者全員で作り上げる取り組みと言ってもよい。以下の図のように、筆者らは、ITカイゼンの取り組みを、大きく3つのステップで定義している。

図2 ITカイゼンの進め方

まず、ステップ1は、情報構造の見える化である。ここで、情報の見える化と“情報構造”の見える化は、大きく意味が違う。情報には、情報の構造、つまりある種の型あり、その型を意識する必要がある。たとえば、受注伝票という情報は、得意先名や注文日時のほかに、受注伝票を特定する注文番号という識別名がある。そして、この注文番号には、自社で発番したものの他に、得意先が発番したものもある。それらの番号をキーとして、受注伝票と注文書とが1対1で対応づけられる。

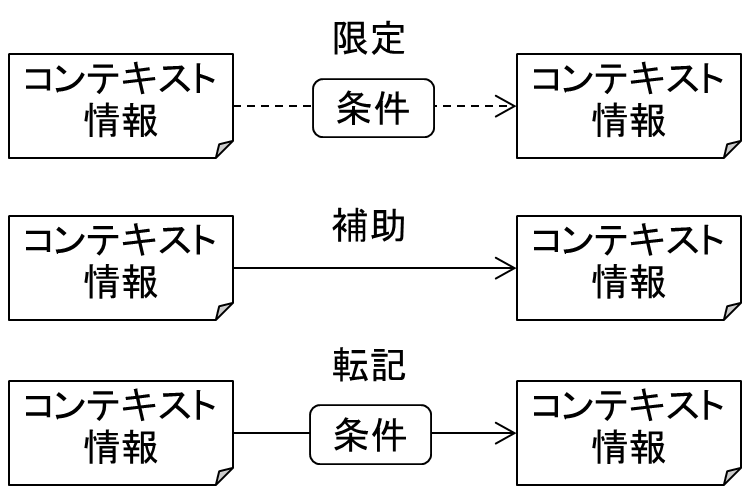

情報構造とは、こうした情報がもつ項目や識別名、そして他の情報との対応関係などで構成されるさまざまなパターンのことである。この構造を明らかにすることで、情報を効率的に整理・整頓するための引き出しを準備することができるようになる。

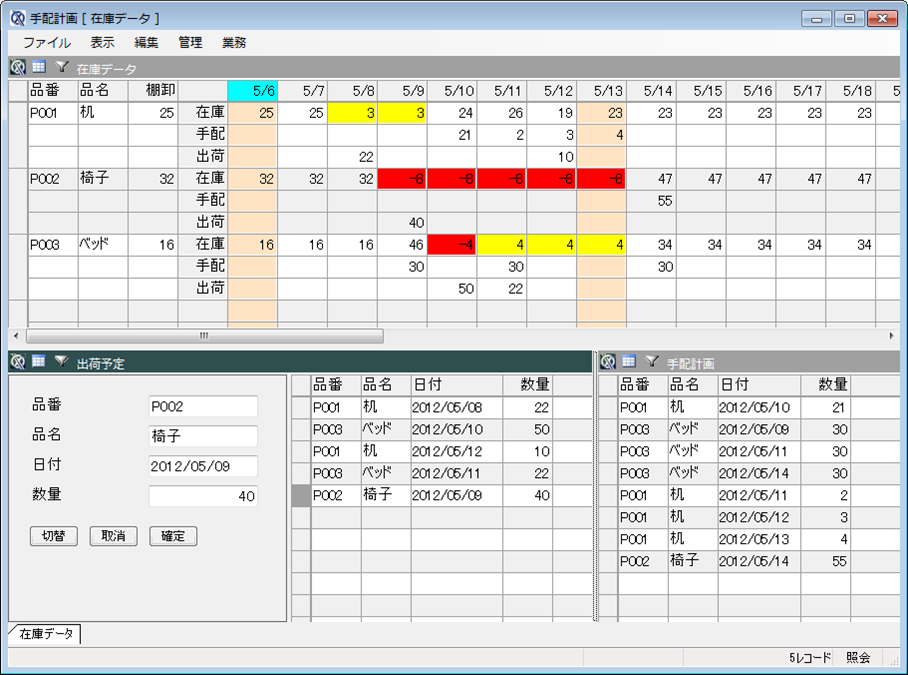

続くステップ2では、情報を構成する各データが、それぞれどこの誰によって作られ、最終的にどこで保管され、誰がその内容を管理しているのか、といったことを明らかにする。そして、部署や担当者の間を情報が流れていく様子を、少しだけ距離をおいた位置から確認する。特に、すでにIT化され、コンピュータ内のファイルやデータベースに蓄積されたデータを利用する場合は、その情報が誰によって作られ、誰がその内容を保証しているのか、ということが見えなくなっている場合が多い。

ITシステムが業務の中で普及していき、情報処理が効率化、高速化するにつれて、相手の顔の見えない情報のやりとりが増えている。これには、メリットとデメリットがある。相手の顔の見えない情報は、ひとたび何か例外的な状況は発生したときに、部分的な修正や内容の詳細な確認に手間取り、混乱の収拾に時間がかかる要因となる。

情報の作り手と使い手が明らかになり、情報の流れの見える化が終わったら、最後のステップとして業務間、部門間の情報連携に問題がないかを再点検する。業務そのものではなく、業務間の連携の悪さで十分なパフォーマンスが得られていない場合、どの業務で、どのような情報を、いつ誰が、どうやって準備しなければならないのか、といった問題解決の糸口をつかむ。ここで、必要に応じてITを活用する。あるいは、あえて人間系でアナログ的に対応することで問題を解決してもよい。

>> 5.「業務連携のためのITツール」

ApstoWeb

ApstoWeb